3.1 – Prefazione

Il gruppo del volante è costituito da un cruscotto, un volante vero e proprio, un albero, un potenziometro azionato dall’albero, un elastico, il cambio (o i cambi) e i vari collegamenti elettrici. D’ora in poi mi riferirò alle varie parti usando sempre questi nomi, quindi cominciate subito a farci l’abitudine… Il tutto non è così difficile da costruire, ma richiede comunque molta attenzione ai particolari e una certa creatività nella scelta dei materiali e nella tecnica per assemblarlo correttamente. Io vi spiegherò come fare le cose a mio modo, eventualmente accennando, in alcuni casi, a come è possibile fare le cose in modo leggermente diverso.

Il design non è troppo sofisticato, perchè volevo qualcosa che potesse essere realizzato abbastanza facilmente, ma non è nemmeno il più semplice possibile (quello di Wally lo è…) perchè ho tenuto in considerazione anche l’aspetto estetico del lavoro (in fondo è destinato a diventare una parte stabile della mia scrivania…). Se volete realizzare qualcosa di ancora più personale o sofisticato, tanto meglio. Se volete costruire un cruscotto che duri decenni, prendete pure in considerazione l’ipotesi di costruirlo in metallo, plexiglass, vetroresina o fibra di carbonio (oooohh!) invece che di legno. Ovviamente ognuna di queste alternative comporta un costo maggiore e richiede anche la padronanza di tecniche di lavorazione che molti di noi probabilmente non posseggono. Quindi, per quanto mi riguarda, il cruscotto resterà di legno!

I disegni seguenti rappresentano una vista frontale e una sezione laterale del mio cruscotto. Dateci un’occhiata (tanto per farvi un’idea) e poi continuate a leggere per avere una spiegazione dettagliata delle varie parti:

3.2 – Scegliere il volante

A questo proposito ci sono due possibilità da prendere in considerazione:

“metodo Wally”: andare da un autodemolitore e portarsi a casa il volante di un’automobile VERA! Il vantaggio di questa soluzione è essenzialmente in termini di tempo, ovvero la comodità di avere un volante già bell’e pronto che aspetta solo di essere montato con un paio di dadi. Lo svantaggio è che, secondo me, il volante di una qualsiasi auto di serie sarà sicuramente troppo grande per i nostri scopi. Secondo me il volante “da corsa” ideale dovrebbe misurare circa 26/28 cm di diametro, mentre quelli montati sulle auto sono solitamente sui 35 cm o più (a meno che non riusciate a mettere le mani sul volante di un go-kart…). Inoltre non ho un’idea precisa di quanto possa costare un vero volante, anche se usato. Nelle foto a fianco potete vedere proprio uno dei volanti di Wally.

“metodo Wally”: andare da un autodemolitore e portarsi a casa il volante di un’automobile VERA! Il vantaggio di questa soluzione è essenzialmente in termini di tempo, ovvero la comodità di avere un volante già bell’e pronto che aspetta solo di essere montato con un paio di dadi. Lo svantaggio è che, secondo me, il volante di una qualsiasi auto di serie sarà sicuramente troppo grande per i nostri scopi. Secondo me il volante “da corsa” ideale dovrebbe misurare circa 26/28 cm di diametro, mentre quelli montati sulle auto sono solitamente sui 35 cm o più (a meno che non riusciate a mettere le mani sul volante di un go-kart…). Inoltre non ho un’idea precisa di quanto possa costare un vero volante, anche se usato. Nelle foto a fianco potete vedere proprio uno dei volanti di Wally.- “metodo Lew”: costruirsi il volante in legno. Il vantaggio di questa scelta è che potete realizzare un volante veramente “su misura” sia come dimensione che come forma. Lo svantaggio è che in questo caso la realizzazione richiede parecchio tempo per essere fatta a regola d’arte. Secondo me, comunque, ne vale la pena e infatti io ho optato per questa soluzione e ora vi spiegherò come fare se anche voi vorrete fare altrettanto:

Dovete innanzitutto disegnare il vostro volante. Cominciate con qualche schizzo veloce e quando avrete trovato una forma che più o meno vi soddisfa, prendete un compasso e un righello e procedete ad un disegno più accurato (per notizia il mio volante ha un diametro di 26 cm). Se siete appassionati di auto da corsa, saprete che i volanti utilizzati in gara hanno tutti tre razze perchè consentono la migliore padronanza nel manovrare lo sterzo. Questo ovviamente ha senso per un’auto di serie nella quale per una sterzata completa occorrono diversi giri del volante, mentre per una Formula 1 o per un volante “da videogioco” come il nostro la cosa ha meno importanza. Io vi consiglio comunque tale forma o, per lo meno, di avere due razze orizzontali allineate con l’asse di rotazione in modo che sia naturale appoggiarvi i pollici tenendo le mani nella corretta posizione delle “nove e un quarto”. E’ importante tenere in considerazione il comfort e quindi fare attenzione alla zona dell’impugnatura delle mani: in particolare dovrete smussare e arrotondare a dovere l’area di appoggio dei pollici sulle razze finché il tutto vi calzerà come un guanto. Ricordate che più starete comodi e meglio guiderete!

Procuratevi tre pezzi di legno compensato da 1 cm. Uno di questi servirà per l’anima interna del volante, gli altri due per la parte anteriore e posteriore della corona esterna. Riportate il disegno del volante sul primo pezzo e ritagliatelo con la sega (sarebbe l’ideale usare un seghetto alternativo elettrico). Sugli altri due pezzi disegnate solo la parte rotonda esterna del volante (corona) con eventualmente un centimetro circa di rientro sulle razze e ritagliate anche questi.

Cominciate ad arrotondare i bordi di questi due pezzi con la lima in modo che sovrapponendoli (uno davanti e uno dietro) al pezzo centrale, la corona del volante abbia effettivamente una sezione il più possibile circolare (il cui diametro sarà ovviamente di 3 cm).

Ora dovreste avere qualcosa di simile a quanto illustrato nella foto qui sotto. Come vedete, le parti esterne sono già state parzialmente arrotondate sui bordi (vi consiglio di farlo, almeno grossolanamente, PRIMA di unirli, in quanto sarà più facile). In particolare il pezzo in alto è quello posteriore e quindi è arrotondato dietro, mentre il pezzo in basso è quello anteriore ed è arrotondato davanti.

A questo punto potete incollare i tre pezzi con una qualsiasi colla vinilica per legno (mettendo tutto sotto a un peso finché la colla non sia perfettamente seccata). Proseguite quindi a rifinire il tutto con la lima e quindi con la carta vetrata fino ad avere una forma il più possibile perfetta e liscia. E’ consigliabile applicare anche un blocchetto di legno dietro alla parte centrale del volante, che servirà per distanziarlo dal cruscotto e per applicarvi gli eventuali interruttori e levette per il cambio, come ho fatto io. Il blocchetto potrà essere quadrato o sagomato diversamente a seconda delle vostre esigenze (il mio è di 6×6 cm ed è spesso 2 cm). Per finire prendete il trapano e fate un foro dello stesso diametro dell’albero DIRITTO nel centro del volante (attraversando quindi anche il blocchetto dietro) ed ecco che siete pronti, se lo desiderate, per la verniciatura. Per avere un risultato migliore dovrete dare almeno due o tre mani di colore, lasciandolo asciugare bene ogni volta e carteggiando con carta finissima fra una mano e l’altra. Alla fine, se siete stati bravi (!), il vostro volante non avrà nulla da invidiare a quello di una vera Formula 1 (beh, più o meno…).

3.3 – Il cruscotto

Il cruscotto è composto da una base, da un pannello frontale (il cruscotto vero e proprio) e da due (o più) pannellini verticali di supporto. Il pannello frontale può essere montato perfettamente verticale, ma è preferibile che sia leggermente inclinato all’indietro (decidete voi quanto) e quindi anche i supporti dovranno avere una forma trapezoidale in quando dovranno essere saldamente avvitati sia al frontale che alla base (da sotto).

Le misure di queste parti (nel mio cruscotto) sono quelle indicate in seguito. Anche questi pezzi devono avere almeno 1 cm di spessore (1,6 nel mio caso):

- base: 40×26 cm

- frontale: 40×15 cm

- supporti verticali: trapezoidali con altezza di 14 cm, lato inferiore di 20 cm e lato superiore di 18,5.

Al momento di unire queste parti (e anche per deciderne le misure esatte), dovrete scegliere in che modo fissare il tutto al vostro tavolo. Se pensate di appoggiare semplicemente il volante sul tavolo, sappiate che probabilmente finirà per spostarsi ad ogni curva e questo è un vero tormento! Potete scegliere di fissarlo con un paio di piccoli morsetti (tipo quelli da traforo) e in questo caso la base del cruscotto dovrà sporgere almeno 3 cm a destra e a sinistra in modo da avere lo spazio per applicarli. Potete anche fare un paio di fori attraverso la base e il tavolo, fissare tutto con un paio di bulloni e vivere felici, ma probabilmente vostra moglie non apprezzerà molto questa soluzione… Io, all’inizio, avevo deciso per un terzo sistema: ho realizzato una base per il cruscotto di circa 30 cm più lunga del necessario (posteriormente) e su questa parte sporgente ho piazzato il monitor del PC: vi posso garantire che con 13 Kg di monitor sopra, il mio volante non si spostava di un millimetro! In seguito, però, mi sono reso conto che anche questa soluzione aveva degli svantaggi: innanzitutto l’ingombro della base era eccessivo per riporre il volante nel mio armadio quando non lo usavo e poi occorreva essere in due per mettere e togliere il volante (uno che sollevava il monitor e l’altro che infilava sotto la base). Alla fine ho deciso di eliminare la parte sporgente della base. Mi è bastato poi aumentare un po’ il peso della parte posteriore del cruscotto (come ho fatto? ci ho messo dentro un bel mattone!), ho applicato sotto dei gommini antiscivolo ed ho ottenuto un volante perfettamente stabile di per se’, senza il bisogno di doverlo fissare in alcun modo (del resto pesa quasi 10 Kg…)

Ovviamente, prima di montare i vari pezzi, ci sono altri lavoretti che dovrete fare:

- praticare nel cruscotto il foro per l’albero del volante. Nel mio l’asse è posto a 4 cm dal lato inferiore del pannello frontale e a 11,5 cm dal lato sinistro.

- fare due fori nei supporti verticali per fissare l’elastico.

- pensare al montaggio di eventuali pulsanti e interruttori opzionali (descritti nella sezione dei collegamenti elettrici). Generalmente questi componenti non possono essere fissati su pannelli più spessi di 4 o 5 mm e quindi non potrete metterli direttamente sul pannello del cruscotto. Il sistema migliore è di montarli su un apposito pannellino di compensato, a sua volta fissato sul cruscotto. Io ho usato un pannellino di 7×13 cm, fissato sopra a un’apertura di 8,5×4,5 cm praticata nel cruscotto.

- eventualmente verniciare il tutto. Per quanto riguarda la verniciatura, io ho colorato tutto utilizzando delle bombolette spray. Si tratta sicuramente del sistema più facile e veloce, ma costa anche qualcosa in più rispetto al metodo “vernice e pennello”. Come al solito la scelta spetta a voi…

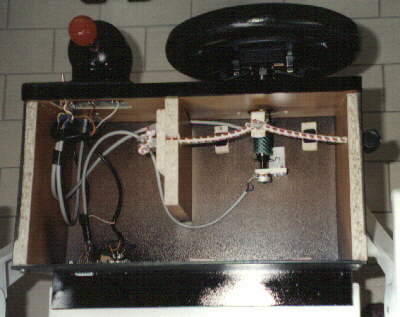

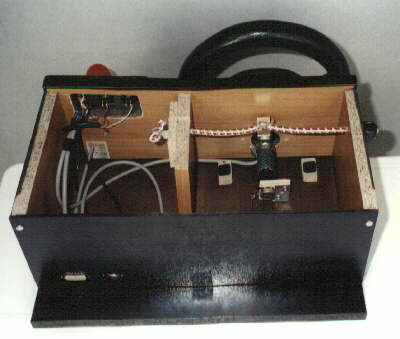

Se la spiegazione sull’assemblaggio del cruscotto non rende bene l’idea, guardate ancora gli schemi precedenti e le foto qui sotto e tutto sarà sicuramente più chiaro! L’illustrazione mostra chiaramente (spero…) la struttura interna del cruscotto e in particolare delle varie parti in legno. Per quanto riguarda le misure, sono a vostra discrezione. Considerate che nel mio cruscotto lo spazio fra i due supporti verticali ai quali è fissato l’elastico è di 20 cm, che secondo me è la distanza minima.

3.4 – Il supporto a “L”

Il supporto a “L” citato nella lista del materiale dovrà essere fissato sull’albero del volante e ha due funzioni: serve come fermo per bloccare la rotazione del volante a destra e a sinistra (battendo sulla base del cruscotto) e come attacco per l’elastico che, a sua volta, ha il compito di riportare il volante in posizione centrale.

Le dimensioni del supporto dipendono fondamentalmente dal diametro del volante. Avere un volante piccolo non significa solo avere una migliore manovrabilità, ma anche poter fare il foro per l’albero (nel cruscotto) più in basso (perchè ovviamente il volante non vi deve appoggiare sulle ginocchia…) e quindi avere un supporto a “L” più corto e, di conseguenza, tutto il cruscotto più basso (un cruscotto troppo alto può anche costringervi a dover rialzare il monitor, nel caso in cui, come me, lo abbiate appoggiato direttamente sul piano della scrivania). L’altezza a cui attaccare il volante rispetto al cruscotto dipende dall’altezza del vostro tavolo e della vostra sedia, quindi fate delle prove prima di mettervi a fare dei buchi e poi scoprire che il volante vi appoggia sulle gambe… La regola fondamentale in questo caso è che il volante deve essere più in basso possibile (diciamo a non più di una decina di cm dalle vostre gambe).

Tornando alla lunghezza del supporto, questo deve permettere al volante di avere un’escursione adeguata. Dovete decidere se sfruttare il più possibile l’escursione del potenziometro (i miei ruotano per circa 270°) o se avere una rotazione minore, ma più pratica. All’inizio, infatti, io avevo scelto di consentire una rotazione più ampia possibile, ma poi, usando il volante, mi sono reso conto che la rotazione massima ideale è di 180° (cioè un quarto di giro a destra e un quarto di giro a sinistra) perchè oltre a questo limite siete costretti a spostare le mani sul volante per completare la rotazione e quindi diventa tutto molto più scomodo. Ho quindi messo due blocchetti di legno (visibili nelle foto) nei punti di battuta del supporto a “L” in modo da limitare in questo modo la rotazione del volante.

Ricordate che la lunghezza del supporto condiziona anche l’altezza del cruscotto, visto che quest’ultimo dovrà sempre essere un po’ più alto del supporto stesso, e ricordate anche che più il supporto è lungo e più farà allungare l’elastico al quale è collegato, quindi se usate un supporto corto dovrete avere anche un elastico più resistente per avere una tensione adeguata e un effetto realistico di guida. A questo proposito dovete anche tenere in considerazione il diametro del volante, perchè più il volante è piccolo e più sarà duro da girare (a meno che non vogliate montare anche un servosterzo, ovviamente…)

3.5 – L’albero del volante

Come albero per il volante consiglio di usare un pezzo di barra filettata da 1 cm, che è probabilmente la misura più grande che riuscirete a trovare in un negozio di ferramenta, lungo circa 15 cm (quello che ho usato io misura 12 cm, ma ho dovuto ridurre al minimo dadi e rondelle per farci stare tutto!).

Per fissarlo al cruscotto potete usare diversi sistemi, ma il migliore è sicuramente di farlo tramite uno o due cuscinetti. Wally consiglia di usare due piccoli cuscinetti, come quelli che vedete nella foto nella pagina dei materiali, uno all’interno e uno all’esterno del cruscotto, ma io non sono riuscito a fare funzionare questa configurazione: ogni volta che stringevo i dadi si bloccava tutto! Allora ho comprato un altro cuscinetto, dotato di un apposito supporto per il fissaggio su pannello (15.000 lire in un negozio specializzato); questo cuscinetto ha un foro interno da 12 mm ed è piuttosto largo (come spessore), per cui – fortunatamente, visto il prezzo… – ne basta uno solo. Ho quindi fatto un foro nel cruscotto ed ho fissato il cuscinetto con due viti, procedendo poi a montare tutti i pezzi in questo ordine: dado, rondella, volante, rondella, dado, dado, rondella, cuscinetto, rondella, dado, rondella dentata, supporto a “L”, rondella dentata, dado. Osservate ancora il disegno all’inizio di questa pagina per avere un’idea più precisa del tutto. Ricordate comunque che:

- La corona del volante deve stare a circa 5 cm dal cruscotto, per avere spazio a sufficienza per le dita (anche per manovrare le eventuali levette del cambio);

- L’albero deve essere perfettamente allineato nel centro del foro del cuscinetto e ben stretto a questo, in modo che giri liberamente e in modo corretto e che l’insieme sia MOLTO solido;

- Il supporto a “L” deve essere perfettamente verticale in rapporto al volante, per cui avrete probabilmente bisogno dell’aiuto di qualcuno che regga volante e supporto mentre voi stringete i dadi (o viceversa…). In proposito ricordate di stringerli molto forte, il più possibile, e di non usare delle normali rondelle lisce, ma quelle dentate (o a stella) in modo da bloccare nel modo più assoluto il supporto. Questo infatti non deve assolutamente avere la possibilità di ruotare sull’albero nemmeno dopo che lo avrete sbattuto centinaia di volte a destra e a sinistra! Una volta collaudato il tutto potrete anche considerare l’ipotesi di fare saldare il supporto ai dadi che lo reggono e questi all’albero del volante. Una valida (e sicuramente più semplice) alternativa all’uso del saldatore, consiste nell’unire le varie parti metalliche con un collante specifico. In particolare vi consiglio una colla epossidica (si trova in commercio in confezioni composte da due tubetti separati da mescolare al momento dell’uso) che è in grado di creare una unione robustissima che non ha niente da invidiare a una saldatura tradizionale.

- Se avete deciso di costruire il volante di legno, probabilmente andrete incontro ad un altro problema: difficilmente riuscirete a fissarlo saldamente sull’albero. Non potrete infatti stringere molto i dadi che lo bloccano, perchè finireste inevitabilmente per schiacciare e rompere il legno. Il volante, almeno nel mio caso, funzionava benissimo finché non lo sbattevo troppo forte a fine corsa: in questo caso girava “slittando” sull’albero e dovevo poi forzarlo dalla parte opposta per raddrizzarlo. Per risolvere questo problema ci sono diversi modi, ma quello più semplice (che all’inizio ho adottato io stesso e che mi è stato consigliato da Lew) è di fare un piccolo foro (circa 2 o 3 mm) verticalmente attraverso il blocchetto di legno posteriore del volante e attraverso l’albero stesso e quindi infilarci un chiodo (o un bulloncino o un piccolo spinotto) che blocchi definitivamente il tutto. Potete anche decidere di “convivere” con questo problema, perchè usando il volante vi accorgerete che lo stile di guida migliore è fatto di movimenti il più possibile dolci e precisi e che quindi vi capiterà ben difficilmente di correre sbattendo il volante a destra e a sinistra come forsennati!

Un’altra possibile soluzione, più raffinata, consiste nel procurarsi una piastrina metallica (o una grossa rondella) nella quale praticare un foro centrale del diametro dell’albero e ai lati di questo altri due o più forellini di qualche mm di diametro. La piastra andrà infilata sull’albero del volante, saldata (o incollata come detto sopra) a un bullone e quest’ultimo andrà infine saldato all’albero stesso. Il volante andrà quindi imbullonato alla piastrina attraverso i citati forellini, rendendo così l’accoppiamento a prova di bomba! Questo tipo di unione comporta la modifica del blocchetto di legno posteriore per il montaggio delle levette del cambio, in quanto bisogna considerare l’ingombro di piastra, dado e bulloncini. Sarà quindi necessario ricavare delle cavità in grado di contenerli. Il blocchetto verrà poi tenuto in posizione da un ulteriore dado (che NON dovrà ovviamente essere saldato…). Ho realizzato un disegno che illustra questo tipo di montaggio in modo probabilmente più chiaro rispetto alla descrizione a parole. Lo trovate nella “pagina delle modifiche“, visto che io stesso ho recentemente adottato questo tipo di montaggio.

3.6 – La corda elastica

La corda elastica è ovviamente il sistema per centrare il volante e per fornirgli la giusta resistenza durante la rotazione. La scelta di quanta tensione dipende da voi e dipende fondamentalmente dal diametro della corda. Potete anche decidere di utilizzare delle molle invece dell’elastico, ma secondo me l’elastico è molto più versatile perchè permette di variare la resistenza semplicemente fissandolo in modo più o meno teso. Per fare la stessa cosa con una molla siete costretti a spostarne gli attacchi!

Per attaccare l’elastico ai supporti laterali del cruscotto, fatelo passare attraverso i due fori che vi avrete praticato e annodate esternamente le due estremità. Per rendere più saldi i nodi, vi consiglio di stringerli con un pezzo di filo di ferro, aiutandovi con le pinze.

Per fissare l’elastico sopra al supporto a “L” (che dovrà avere uno o due fori sulla parte superiore) usate allo stesso modo del filo di ferro che farete passare alcune volte nel foro, intorno al supporto e sopra all’elastico, quindi serrando il tutto attorcigliandolo con le pinze. Un altro sistema è di usare (se riuscite a trovarla) una piccola piastrina fermacavo da fissare con due bulloncini ai due fori sul supporto a “L”.

Guardate bene le foto presenti in questa pagina per vedere come ho montato l’elastico nel mio cruscotto.

3.7 – Il potenziometro

L’albero del volante deve far girare l’alberino del potenziometro. Esistono diversi modi per unire questi due elementi. Nel mio caso ho fissato il potenziometro alla base del cruscotto con un supporto a “L”, piegandolo leggermente in modo che l’albero del potenziometro fosse perfettamente allineato con quello del volante e poi ho fissato una manopolina sul potenziometro. Sia la manopola che l’ultimo dado fissato sull’albero del volante hanno circa lo stesso diametro (quasi 2 cm) e li ho uniti usando un pezzo di tubo di gomma (tagliato da un tubo per irrigare) lungo pochi centimetri, infilato da una parte sul dado e dall’altra sulla manopola. Per fissarlo saldamente ho utilizzato due piccole fascette metalliche dotate di vite di serraggio. Prima di fissare tutto, ricordate che quando il volante è al centro, anche il potenziometro deve essere a metà della sua escursione, quindi sistematelo correttamente. Se la rotazione massima del volante fosse di molto inferiore a quella consentita dal potenziometro, potete anche prendere in considerazione l’ipotesi di unire i due alberi tramite una coppia di ingranaggi di dimensione diversa (vanno bene quelli di plastica che potete trovare, per esempio, nei negozi di modellismo), anche se solitamente non è una cosa necessaria.

Diverse persone hanno lamentato la difficoltà di allineare in modo preciso l’albero del volante con quello del potenziometro. Questo problema, sommato ad un eventuale gioco del cuscinetto (spesso presente) può causare uno sforzo eccessivo sul potenziometro che quindi finisce per rompersi prematuramente… In questo caso potete prendere in considerazione la possibilità di un’unione meno “rigida” fra le due parti, ovvero di montare sull’alberino del potenziometro una piccola forcella, la quale viene fatta girare da un bulloncino a sua volta fissato al supporto a “L”. E’ lo stesso principio di funzionamento che ho utilizzato per la pedaliera, quindi per comprenderlo meglio potete fare riferimento alle illustrazioni presenti sulla pagina “pedali” oppure guardare questo disegno che rappresenta una sezione laterale del cruscotto (come quello a inizio pagina, ma utilizzando il sistema “forcella e bullone” invece di quello “tubo di gomma”…).

L’importante, in ogni caso, è che l’unione delle due parti sia il più precisa possibile per ridurre al minimo i “giochi” nel movimento di rotazione del volante rispetto a quello del potenziometro.

Io stesso ho recentemente adottato quest’ultimo sistema di montaggio del potenziometro, come potete vedere nella “pagina delle modifiche“.

Nuovamente, guardate le foto per avere un riferimento visivo.

Anche questa foto mostra l’interno del volante, con un’angolazione diversa dalla precedente. Si vedono meglio alcuni particolari, come le due prese sul pannello posteriore e il modo in cui ho realizzato il pannellino con i pulsanti e i deviatori sul frontale. Potete notare il potenziometro montato sul suo supporto in linea con l’albero del volante e unito a questo con il pezzo di tubo (è quella “cosa” verde…). Guardate anche il montaggio dell’elastico fra i due supporti verticali in legno e il ferro a “L” montato sull’albero. Potete vedere anche una preoccupante massa di cavi elettrici, ma di questo parleremo più avanti…

Per ora, una volta che il meccanismo è funzionante, potete fare un test misurando la resistenza elettrica fra il contatto centrale e quello di destra del potenziometro. Con il volante al centro la lettura dovrebbe essere di circa 50 Kohm. Se il valore rilevato dovesse essere leggermente differente, non c’è problema, ma assicuratevi che la misura della resistenza ottenuta con il volante ruotato completamente a sinistra e a destra sia relativamente la stessa (per effettuare delle correzioni fini, allentate la vite che fissa la manopolina e ruotate leggermente l’alberino del potenziometro, quindi stringete ancora la vite (oppure allentate la ghiera che fissa il potenziometro al suo supporto e ruotate il corpo del potenziometro stesso). Ovviamente dovete anche evitare che il potenziometro arrivi a fondo corsa prima del volante!

Se è tutto OK, il vostro volante è praticamente finito. Se volete potete (come ho fatto io) rifinire il tutto aggiungendo due pannellini di compensato da 4 mm come copertura posteriore (utile per fissarci i connettori per la porta joystick e per i cavi provenienti dalla pedaliera) e superiore. Nel mio caso il pannello superiore è dimensionato in modo da poterci appoggiare sopra la tastiera del PC (vedi foto sotto): in questo modo posso addirittura utilizzare alcuni tasti (spazio, ecc.) senza praticamente staccare le mani dal volante!

Ricordate, in ogni caso, di fissare questi pannelli con piccole viti o con altri sistemi, se preferite, ma evitando il più possibile di usare chiodi o colla, per non trovarvi in difficoltà qualora (cosa piuttosto probabile, all’inizio…) aveste la necessità di riaprire il cruscotto (ma questo consiglio vale anche per i pedali, ovviamente). Nel mio caso, per esempio, il pannello superiore non è fissato per niente, ma semplicemente appoggiato sopra al cruscotto…

Visto che abbiamo cominciato a parlare del cambio, passate pure alla pagina seguente!